STAR

STARLtd

EURO  STAR STARLtd

|

|

|

|

Главное меню:

|

Возницкий И.В. - Практика использования морских топлив на судахСкачать

|

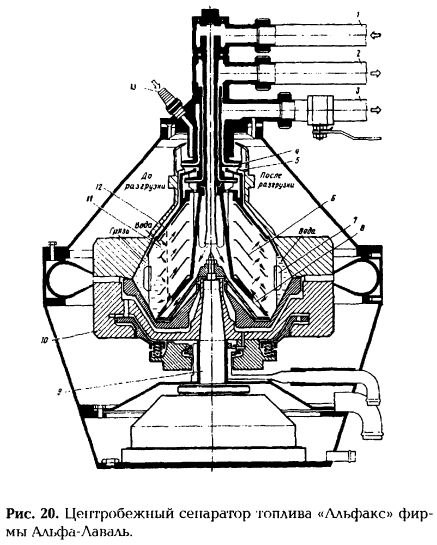

1. Методы нефтепереработки.Их влияние на свойства топлив 2. Эксплуатационные свойства топлив 3. Сорта и стоимость топлив. Их использование в дизелях 4. ТОПЛИВНАЯ СИСТЕМА, ТОПЛИВООБРАБОТКА. 4.1. Топливная система 4.2. Топливообработка 4.2.1. Отстаивание топлива 4.2.2 Сепарирование Сепарирование топлив, также как и процедура их отстаивания, основано на использовании факта различия плотностей топлива и загрязняющих его примесей. Эффективность работы сепараторов, однако, существенно выше эффективности работы систем отстаивания, так как в них в качестве разделяющих используются центробежные силы, по величине на много порядков (в 15 тыс. раз) превышающие гравитационные. Наибольшее распространение в настоящее время получили сепараторы дискового типа, производимые фирмами Альфа-Лаваль, Вестфалия и Мицубиси. Тенденции к сокращению ручного труда по обслуживанию силовых установок судов, к максимальной автоматизации процессов управления работой судовых механизмов привели к появлению новых версий сепарационных установок, в которых рутинный и неблагодарный ручной труд, связанный с очисткой и промывкой грязевого пространства барабана и пакета дисков, полностью исключен. Разгрузка барабана такого сепаратора происходит либо автоматически, по мере его заполнения, либо через заданные интервалы времени. В сепараторы топливо поступает из отстойной цистерны, получив предварительный нагрев в паровом млн электрическом подогревателе до температур, обеспечивающих вязкость менее 40 сСт. Температура выше 98°С недопустима, поскольку такой нагрев может привести к интенсивному мсиарепию воды и нарушению водяного затвора сепаратора. Во избежание деградации топлива, выражающееся в образовании ма греющих поверхностях углеродистых отложений, затрудняющий процесс теплопередачи, температура элементов не должна превышать 170°С. Подогретое топливо поступает в сепаратор сверху через патрубок 1 (рис.20),

далее оно под действием напора движется по центральному каналу в нижнюю часть барабана 10, приводимого во вращение электродвигателем посредством вала 9. В барабане топливо приводится во вращение и, по мере продвижения от периферии к оси вращения по узким щелям, образованным между тарелками 6, скорость движения топлива увеличивается и приходит в соответствие с частотой вращения барабана. В щели между тарелками топливо попадает через отверстие в разделительном диске 8 и аналогичные отверстия в тарелках. В зависимости от размеров сепаратора, число тарелок составляет от 50 до 150 единиц, а зазор между ними в целях сокращения пути осаждения сокращен до 0.5...0.6 мм

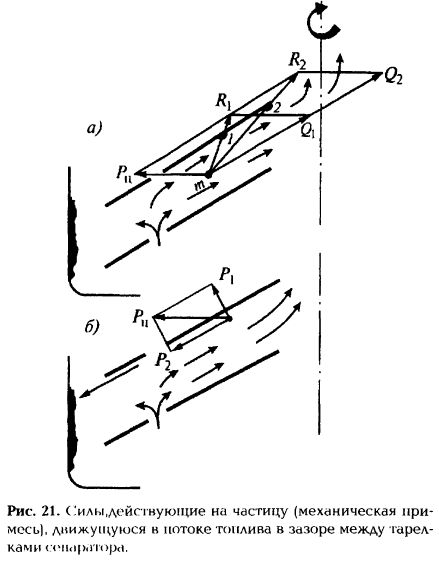

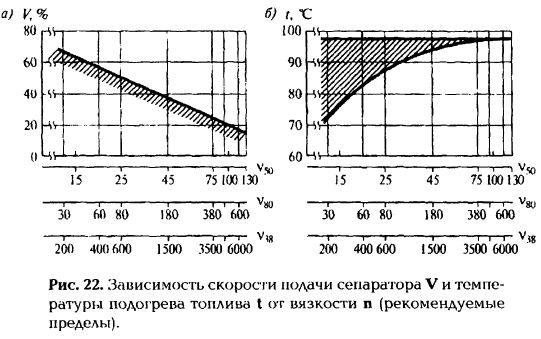

При этом на некоторую частицу загрязняющих примесей массой т, движущуюся вместе с топливом в зазоре между тарелками (рис. 21, а), действует сила увлекающего ее по тока ()2и центробежная сила Р . Суммарная сила Д.,вырывает частицу из потока и прижимает ее к внутренней поверхности вышерасиоложеиной тарелки в точке 2. Как видно из рис. 21 а, положение точки 2 близко к верхнему краю тарелки. Соответственно, существует опасность того, что частица будет увлечена потоком чистого топлива, движущимся между тарелками в направлении оси вращения, и покинет сепаратор вместе с ним. Чтобы повысить эффективность процесса очистки и избежать описанного выше явления, необходимо уменьшить силу потока до величины Q2, суммарная сила при этом займет положение силы R,. Уменьшения силы потока Q можно достигнуть сокращением подачи топлива в сепаратор и снижением его вязкости - путем повышения температуры, Сокращение пропускной способности сепаратора приводит к уменьшению скорости движения топлива в сепараторе и увеличению времени его пребывания в нем, что также благоприятно отражается на качестве очистки. Частица загрязнения, вырванная из потока топлива, прижимается к внутренней поверхности вышерасноложенпой тарелки. Здесь (положение 1) на нее продолжает действовать центробежная сила Рц(рис. 21,6), которая может быть разложена на силу Р/ прижимающую частицу к тарелке, и силуР2, под действием которой частица скользит по внутренней поверхности тарелки в сторону грязевого барабана. Скольжению частиц примесей и самоочистке тарелок способствует также степень гладкости их поверхностей. Чтобы избежать коррозии тарелки современных сепараторов изготавливают из нержавеющей стали, в сепараторах старых выпусков они были просто стальными с луженой поверхностью, что, конечно, снижало их долговечность. Топливо, прошедшее сепарацию, поднимается вверх внутри пакета тарелок и выходит из сепаратора через патрубок 2 (рис. 20). При работе сепаратора в режиме пурификации (очистка от воды и механических примесей) отсепарированная вода отбрасывается к периферии барабана, где создает водяной затвор 7, а излишнее ее количество поднимается вверх над пакетом тарелок и, минуя напорный 4 и гравитационный 5 диски, выходит из сепаратора через патрубок 3. Граница раздела водяного затвора с топливом 11 должна располагаться у внешней кромки тарелок и ни и коем случае не проходить по распределительным отверстиям или правее от них. В первом случае будет наблюдаться торможение потока топлива на входе в тарелки, что приводит к резкому ухудшению сепарации, а во втором — в зону очищенного топлива будет поступать вода. Эффективность сепарации повышается, если поверхность раздела отодвигается влево от отверстий, так как при этом увеличивается эффективная поверхность тарелок. Однако, в этом случае растет опасность исчезновения (разрыва) водяного затвора и, как следствие, утечка топлива к водоотводному патрубку 3. Для создания водяного за твора в сепаратор но каналу 12 подводят воду, которая служит также для промывки барабана при его разгрузке. Обычно водяной затвор пополняется за счет воды, сепарируемой из топлива. Для поддержания равновесного положения между количествами воды, отбираемой из топлива (поступающей в зону гидравлического затвора) и уходящей из него, па выходе установлен гравитационный диск 5. Поскольку давление на границе раздела топлива с водой, а, значит, и положение границы зависят от плотности топлива, размеры диска подбирают в соответствии с пей. Неправильно подобранный диск может вызвать смещение поверхности раздела «топливо - вода» и нарушение эффективности сепарации. Необходимость регулирования положения водяного затвора путем подбора гравитационного диска в новых моделях сепараторов «Алькап» (фирма Алгфа-Лаваль) и «Секутрол» (Вестфалия) полностью исключена, так как в них осуществлен полный контроль за выходящим из сепаратора топливом и при появлении в нем воды в количестве более 0,2% автоматически увеличивается проходное сечение клапана, у меньшается также сопротивление на выходе воды из барабана. Расход воды из сепаратора возрастает, граница раздела смещается к стенке барабана (рис. 20) влево, захват воды топливом прекращается, и клапан приходит в исходное положение. С утяжелением тоттлив и увеличением их плотности возникла серьезная технологическая проблема: как следует организовать сепарацию воды от топлива, если разность их плотностей сводится до нуля или даже становится отрицательной? Как известно, плотность современных и перспективных топлив может достигать величин 990... 1000 кг/м3 и более. Плотность пресной воды при 20°С составляет 1ООО кг/м3 и лишь плотность морской воды лежит в пределах 1000... 1013 кг/м3. С увеличением температуры плотность нефтепродуктов уменьшается быстрее,чем это происходите плотностью воды, поэтому соответствующая разность только возрастает. Опыт свидетельствует о том, что при сепарации вода активно отделяется от топлива, если упомянутая выше разность достигает по крайней мере значения 30 кг/м3. Этот необходимый минимум обеспечивается для всех топлив, плотность которых лежит ниже 991 кг/м3. Таким образом, d = 991 кг/м3 представляет собой верхний предел плотности топлива, при которой еще возможно отделение пресной воды. Сепарация морской воды возможна и от более тяжелых топлив. В процессе очистки топлива грязь и шлам скапливаются внутри барабана, и по мере его заполнения (во избежание нарушения сепарации) барабан следует очищать. В современных сепараторах очистка осуществляется автоматически, с периодичностью 2...4 часа при сепарации топлива вязкостью 120...380 мм2/с. Для более вязких топлив, содержащих большое количество механических примесей, интервал времени между разгрузками не должен превышать 1...2 ч. В противном случае переполнение барабана может привести к прекращению очистки топлива, и неочищенное топливо пойдет в расходную цистерну. Иногда барабан переполняется даже при достаточно кратких интервалах между разгрузками. Это происходит при сепарации обводненного топлива, образующего с водой стойкую эмульсию, содержание которой в шламе, скапливающемся в барабане, может достигать 80%. В этой ситуации надо стремиться избегать «перемалывания» топлива насосами и обеспечить наиболее эффективное его отстаивание в отстойных цистернах. В режиме кларификации сепаратор работает без водяного затвора, выход воды из сепаратора перекрывается, и топливо очищается лишь от механических примесей. Обычно кларификатор, устанавливаемый последовательно с пурификатором, служит второй ступенью очистки. Опыт показывает, что при последовательной работе сепараторов основная очистка осуществляется в пурификаторе (до 70 % примесей отбирается в нем) и до 10% приходится на долю клари-фикатора. Таким образом, роль кларификатора сводится к удалению из топлива оставшихся в нем более мелких частиц механических примесей и роли «сторожа» на случай прорыва механических загрязнений через пурификатор. При работе на тяжелых остаточных топливах, получаемых компаундированием остатков каталитического крекинга и висбрекин-га с керосино-газойлевыми фракциями, сепарацию рекомендуется проводить в следующем режиме: два параллельно работающих па малой производительности пурификатора с последовательно включенным кларификатором.Эффективность очистки в этом варианте достигает 80-90%, в то время как в варианте «пурификатор — кларификатор» она составляет только 70%. Проблемы 1. Проблемы сепарации. У топлив с плотностью, приближающейся к 990 кг/м\ возникают проблемы с сепарацией воды. Причина их — исчезновение технологически потребной разности плотностей топлива и воды. 2. Забивание грязевого пространства сепараторов. Образование стойких водо-топливных эмульсий в тяжелых крекинг-топливах приводит к забиванию грязевого пространства сепараторов и большому шламообразованию. 3. Абразивный износ. Ввиду малости размеров катализаторной мелочи в топливе (алюмосиликатов калибром менее Юмкм), ее остаток после сепарации составляет не менее 1/3, что может вызвать в двигателе серьезные изпосы. Любопытно, что при этом мелкие абразивные частицы вызывают больший износ, чем крупные, гак как эти последние инициируют скорее менее опасные полосы задиров, чем масштабное поверхностное изнашивание. Рекомендации 1. Некоторые судовладельцы считают, что дизельные топлива отличаются особой чистотой и не нуждаются в сепарации на судне. Это принципиально неверно, так как при транспортировках, перекачках и хранении даже такого топлива неизбежно его загрязнение и поэтому сепарирование любого дис-тиллатного топлива совершенно необходимо. 2. Для повышения эффективности сепарации тяжелых топлив ее нужно производить при как можно более низкой вязкости топлива (не более 40 сСт). Для этого его необходимо предварительно нагревать до возможно более высоких температур, не превышающих, однако, 98°С.Важно также, чтобы топливо как можно дольше находилось в барабане сепаратора, что достигается работой сепараторов с пониженной пропускной способностью. Рекомендации по выбору скорости подачи и температуры подогрева приведены на рис. 22.

3. Во избежание разрушения водяного затвора или попадания воды в очищенное топливо, нужно следить за соответствием технических парахметров гравитационного диска плотности сепарируемого топлива. 4. Наилучших результатов очистки можно достигнуть, если сепарацию топлива осуществлять в двух параллельно работающих на малой подаче сепараторах, настроенных на режим пурификации, иг последовательно с ними — кларификатора. Такая схема работы особенно полезна при сепарации топлив, содержащих алюмосиликаты. Схема включения сепараторов в топливную систему показана на рис. 19. 4.2.3. Гомогенизация, водотопливные эмульсии |

Полезные и проверенные программы:

|

![email50.gif[7568 байт]](../img/email50.gif)